ASTM A335es un tubo de acero de aleación ferrosa sin costura que se utiliza en las industrias de calderas y servicios de alta temperatura. Ordinario de segundo nivel P5, P9, P11, P22, P91.

La tubería ASTM A335, también conocida como tubería de solución de cromo ASME S/A335, es una tubería sin costura que se utiliza en ambientes de alta temperatura de 540 - 750 grados. Cubre paredes nominales y tubos de espesor mínimo de pared con material de aleación. Las tuberías bajo esta especificación serán adecuadas para codos, bridas y todos los demás tratamientos y formaciones similares. Aunque esto debería ser beneficioso para la soldadura por fusión. El material también se puede utilizar para producir accesorios para tuberías como codos, tes, reductores y bridas.

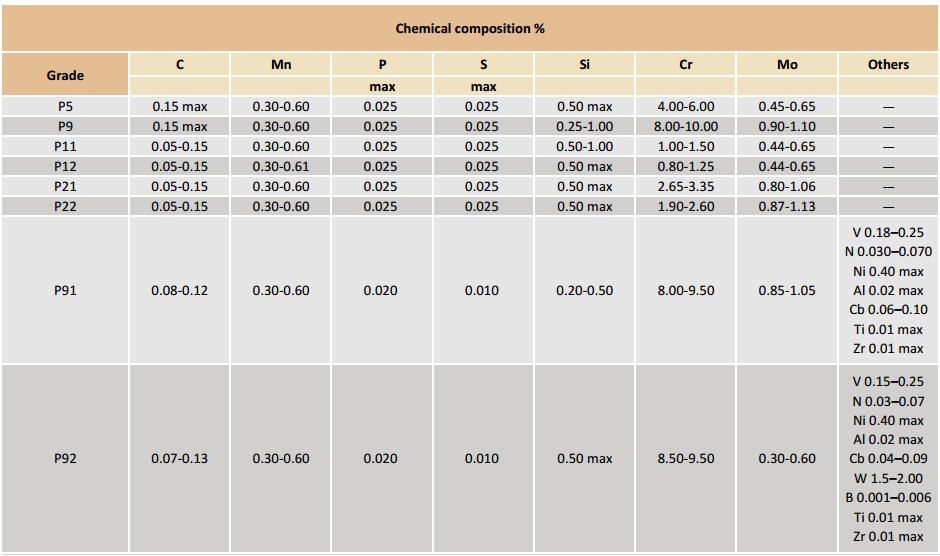

Las tuberías P5, P9, P11, P22 y P91 están referenciadas en ASTM A234 WP5, WP9, WP11, WP22 WP91 para materiales de accesorios de tuberías, entre los cuales ASTM A182 F5, F9, F11 y otros materiales de bridas tienen una composición química y propiedades mecánicas similares.

Nuestra gama de suministros para conductos A335

Estándares y grados: ASTM A335 Grados P5, P9, P11, P22, P91

Tipo de material: tubo de acero de aleación de cromo

Tipo de fabricación: Tubería sin costura, rollo en caliente o agua fría

Tamaños: 1/2'' a 24'

Espesor de pared: SCH 40, SCH STD, SCH 80, SCH XS, SCH 160

Longitud: 6 metros, 12 metros o personalizada.

Características de las tuberías ASTM A335

La presencia de cromo y molibdeno es elevada en los tubos A335. Mientras que el molibdeno aumenta la fuerza general, la resistencia, la elasticidad, la durabilidad y la calidad general, Morley garantiza que el material sea más resistente al ablandamiento, lo que limita el crecimiento del grano y reduce la posibilidad de fragilidad. Es el único aditivo responsable de la mayor resistencia a las altas temperaturas y también aumenta la resistencia a la corrosión del acero.

Composición química de la tubería A335

Propiedades mecánicas

|

Calificación |

Límite elástico Mpa [ksi] |

Resistencia a la tracción Mpa [ksi] |

% de elongación |

Dureza Brinell |

|---|---|---|---|---|

|

P5 |

205 [30] |

415 [60] |

30 |

207 máximo |

|

P9 |

205 [30] |

415 [60] |

30 |

- |

|

P11 |

205 [30] |

415 [60] |

20 |

- |

|

P12 |

205 [30] |

415 [60] |

30 |

174 máximo |

|

P22 |

205 [30] |

415 [60] |

30 |

- |

|

P91 (1,2) |

415 [60] |

585 [85] |

20 |

a |

a: La dureza P91 tipo 1 y 2 varía de 190 a 250 [HBW] o de 196 a 265 [HV] o de 91 HRBW a 25 HRC.

Tolerancias de dimensión

Tolerancia en espesor de pared:

|

Designador NPS [DN] |

% de tolerancia en el espesor de la pared |

|

|---|---|---|

|

Más (+) |

Bajo (-) |

|

|

1/8 a 2 1/2 [6 a 65] para todas las relaciones t/D |

20.0 |

12.5 |

|

Por encima de 2 1/2'' [65], t/D Menor o igual al 5% |

22.5 |

12.5 |

|

Por encima de 2 1/2 [65], t/D > 5% |

15.0 |

12.5 |

|

t=Espesor de la pared; D=Diámetro exterior |

||

Variaciones permitidas para el diámetro exterior:

|

Designador NPS [DN] |

Más (+) |

Bajo (-) |

||

|---|---|---|---|---|

|

en. |

milímetros |

en. |

milímetros |

|

|

1/8 a 1 1/2 [6 a 40] |

1/16 (0.015) |

0.40 |

1/16 (0.015) |

0.40 |

|

Más de 1 1/2 a 4 [40 a 100] |

1/32 (0.031) |

0.79 |

1/32 (0.031) |

0.79 |

|

Más de 4 a 8 [100 a 200] |

1/16 (0.062) |

1.59 |

1/32 (0.031) |

0.79 |

|

Más de 8 a 12 años [200 a 300] |

3/32 (0.093) |

2.38 |

1/32 (0.031) |

0.79 |

|

Más de 12 [300] |

+/- 1% del diámetro exterior especificado |

|||